- Ev

- Ürünler

- Uygulamalar

- Ev Aletleri için Kondansatörler

- Güç Kaynağı için Kondansatörler

- LED Aydınlatma için Kondansatörler

- Mobil ve DSL Cihazları için Kondansatörler

- Otomotiv ve Araçlar için Kondansatörler

- Fotovoltaik İnvertörler için Kondansatörler

- Rüzgar Enerji Santralleri için Kondansatörler

- Yenilenebilir Enerji Sistemleri için Kondansatörler

- İndüksiyonla Isıtma için Kondansatörler

- Tıbbi Ekipmanlar için Kondansatörler

- Endüstriyel Kontrol için Kondansatörler

- Güç Elektrik Kondansatörleri

- Demiryolu Taşımacılığı için Kondansatörler

- Akıllı Şebeke için Kondansatörler

- Üniversite ve Araştırma Enstitüsü için Kondansatörler (Yüksek Enerji Fiziği)

- Hakkımızda

- Haberler

- Bize Ulaşın

-

- Ev Aletleri için Kondansatörler

- Güç Kaynağı için Kondansatörler

- LED Aydınlatma için Kondansatörler

- Mobil ve DSL Cihazları için Kondansatörler

- Otomotiv ve Araçlar için Kondansatörler

- Fotovoltaik İnvertörler için Kondansatörler

- Rüzgar Enerji Santralleri için Kondansatörler

- Yenilenebilir Enerji Sistemleri için Kondansatörler

- İndüksiyonla Isıtma için Kondansatörler

- Tıbbi Ekipmanlar için Kondansatörler

- Endüstriyel Kontrol için Kondansatörler

- Güç Elektrik Kondansatörleri

- Demiryolu Taşımacılığı için Kondansatörler

- Akıllı Şebeke için Kondansatörler

- Üniversite ve Araştırma Enstitüsü için Kondansatörler (Yüksek Enerji Fiziği)

Web Menüsü

- Ev

- Ürünler

- Uygulamalar

- Ev Aletleri için Kondansatörler

- Güç Kaynağı için Kondansatörler

- LED Aydınlatma için Kondansatörler

- Mobil ve DSL Cihazları için Kondansatörler

- Otomotiv ve Araçlar için Kondansatörler

- Fotovoltaik İnvertörler için Kondansatörler

- Rüzgar Enerji Santralleri için Kondansatörler

- Yenilenebilir Enerji Sistemleri için Kondansatörler

- İndüksiyonla Isıtma için Kondansatörler

- Tıbbi Ekipmanlar için Kondansatörler

- Endüstriyel Kontrol için Kondansatörler

- Güç Elektrik Kondansatörleri

- Demiryolu Taşımacılığı için Kondansatörler

- Akıllı Şebeke için Kondansatörler

- Üniversite ve Araştırma Enstitüsü için Kondansatörler (Yüksek Enerji Fiziği)

- Hakkımızda

- Haberler

- Bize Ulaşın

Ürün Arama

Dil

Menüden Çık

CBB11 endüktif metalize folyo polipropilen film kapasitörünün sarma işlemi ve işleme sonrası teknolojisi üzerine araştırmalar

CBB11 endüktif metalize folyo polipropilen film kapasitörünün sarma işlemi ve işleme sonrası teknolojisi üzerine araştırmalar

1. Metalize filmin ve yalıtım dielektrik tabakasının hassas sarma işlemi

Sarma işlemi, üretim sürecinde önemli bir adımdır. CBB11 endüktif metalize folyo polipropilen film kapasitörü ve kalitesi, kapasitörün elektriksel performansını ve mekanik stabilitesini doğrudan etkiler. Bu işlem metalize film ve yalıtım dielektrik tabakasının, sıkı ve tek tip bir silindirik çekirdek oluşturmak için belirli bir yapıya göre dönüşümlü olarak sarılmasını gerektirir. Bu işlem, üretim ekipmanının son derece yüksek hassasiyetini gerektirir ve sarma işlemi sırasında filmin gerginliğinin sabit ve orta düzeyde kalmasını sağlamak gerekir. Aşırı gerginlik, filmin deformasyonuna veya metal tabakaya zarar vermeye neden olabilirken, çok az gerginlik sarma yapısının gevşek olmasına neden olacak ve kapasitörün mekanik mukavemetini ve elektriksel performansını etkileyecektir.

Sargı işlemi sırasında, filmin hizalama kontrolü de çok önemlidir. Filmin her katmanı hassas kenar hizalamasını korumalıdır ve herhangi bir hafif sapma, elektrik alanının kapasitör içindeki eşit olmayan dağılımına neden olabilir, böylece dayanıklı voltaj ve servis ömrünü etkileyebilir. Modern gelişmiş üretim ekipmanı genellikle sarma işleminin doğruluğunu sağlamak için film konumunu gerçek zamanlı olarak izleyebilen ve ayarlayabilen yüksek hassasiyetli bir fotoelektrik hizalama sistemi ile donatılmıştır. Aynı zamanda, sarma hızının da dikkatli bir şekilde kontrol edilmesi gerekir. Çok hızlı bir hız film stres birikimine neden olabilirken, çok yavaş bir hız üretim verimliliğini etkileyecektir.

Sargı ortamının temizliği ve sıcaklık ve nem koşulları göz ardı edilmemelidir. Temiz bir ortam, yabancı parçacıkların film katmanlarına yuvarlanmasını önleyebilirken, uygun sıcaklık ve nem filmin boyutsal stabilitesini korumaya yardımcı olur. Sadece bu hassas kontroller yoluyla yara çekirdeğinin, sonraki süreçler için iyi bir temel oluşturan tek tip ve yoğun bir yapıya sahip olması sağlanabilir.

2. Sıcak presleme şekillendirme işlemi ve bunun çekirdek yapı üzerindeki etkisi

Yara silindirik çekirdeğin, kapasitörün yapısını stabilize etmek için çok önemli olan sıcak pres ile şekillendirilmesi gerekir. Sıcak presleme işlemi genellikle özel ekipmanlarda gerçekleştirilir ve çekirdek filmin katmanları arasındaki ideal bağlanma durumu, kesin olarak kontrol edilen sıcaklık ve basınç yoluyla elde edilir. Sıcaklık seçimi, katmanlar arasında yakın bağı elde etmek için yeterli yumuşatmayı sağlaması ve malzeme bozulmasına veya metal tabakanın performansında değişikliklere neden olan aşırı sıcaklıktan kaçınan polipropilen malzemenin özelliklerini dikkate almalıdır.

Basınç parametrelerinin ayarlanması da dikkat gerektirir. Orta basınç, sarma işlemi sırasında oluşan küçük boşlukları ortadan kaldırabilir ve katmanlar arasındaki teması geliştirebilir, ancak aşırı basınç film deformasyonuna neden olabilir veya metal tabakanın sürekliliğine zarar verebilir. Sıcak presleme süresi de önemli bir değişkendir. Isının çekirdeğin iç kısmına eşit olarak aktarılması için yeterli zamanın olduğundan emin olmak gerekir, ancak üretim verimliliğini etkilemekten kaçınmak çok uzun olmamalıdır.

Optimize edilmiş sıcak presleme işlemi, çekirdek formunu, kapasitörün mekanik mukavemetini ve boyutsal stabilitesini önemli ölçüde iyileştirerek kararlı üç boyutlu bir ağ yapısı haline getirebilir. İyi sıcak presleme işlemi, çalışma sırasında kapasitörün ısı yayılmasına elverişli olan film katmanları arasındaki termal teması da geliştirebilir. Ek olarak, bu işlem, sarma işlemi sırasında üretilen iç stresi de ortadan kaldırabilir ve kapasitörün kullanımı sırasında stres salınımının neden olduğu performans değişikliklerini azaltabilir.

3. Son Yüz Elektrot Oluşum Süreci ve Teknik Noktalar

Sıcak preslemeden sonra çekirdek, her iki uç yüzünde genellikle metal püskürtme yoluyla elde edilen güvenilir bir elektrot bağlantısı oluşturmalıdır. Elektrot oluşum işlemi, kapasitörün düşük temas direncinin ve iyi akım iletim kapasitesinin sağlanmasında belirleyici bir rol oynar. Püskürtmeden önce, metal tabakanın sıkıca takılabilmesini sağlamak için çekirdeğin uç yüzünün düzgün bir şekilde işlenmesi gerekir. Bu, olası kirleticileri ve oksit tabakalarını çıkarmak için uç yüzünün temizlenmesini içerir ve bazen yüzey alanını arttırmak için hafif bir pürüzlendirme işlemi gereklidir.

Metal püskürtme genellikle erimiş metal parçacıklarının çekirdeğin uç yüzüne yüksek hızda püskürtüldüğü termal püskürtme teknolojisi kullanılarak gerçekleştirilir. Sprey malzemesinin seçimi, ince film metal katmanı ile iletkenliğini, lehimlenebilirliğini ve uyumluluğunu dikkate almalıdır. Metal tabakanın kalınlığının püskürtme işlemi sırasında kontrol edilmesi gerekir. Çok ince temas direncini artırabilirken, çok kalın mekanik strese neden olabilir veya gereksiz hacim ekleyebilir.

Püskürtme işleminin, metal tabakanın tüm uç yüzünü eşit olarak kapsadığından, ortaya çıkarılan alanlardan veya düzensiz kalınlıktan kaçınmasını sağlamalıdır. Modern üretim hatları genellikle, düzgün bir metal kaplama elde etmek için püskürtme işlemi sırasında çekirdeği sabit bir hızda döndürmek için döner püskürtme teknolojisini kullanır. Püskürtüldükten sonra, metal tabakanın uyumunu ve yapışmasını arttırmak için genellikle düşük sıcaklık tavlama gibi uygun tedavi sonrası gereklidir.

Yüksek kaliteli uç yüz elektrotları, kapasitörün servis ömrü boyunca güvenilir elektrik bağlantılarını korumak için düşük direnç, yüksek mekanik mukavemet ve iyi çevresel stabiliteye sahip olmalıdır. Bu işlemin kalitesi, kapasitörün eşdeğer seri direncini (ESR) ve frekans özelliklerini doğrudan etkiler ve kapasitörün yüksek performansını sağlamak için anahtar bağlantılardan biridir.

IV. Enerji verici tedavi süreci ve kapasitör performansı üzerindeki iyileşmesi

Enerji verici tedavi, endüktif metalize folyo polipropilen film kapasitörlerinin üretim sürecinde özel bir süreçtir. Kontrollü koşullar altında kapasitöre nominal çalışma voltajından daha yüksek bir elektrik alanı uygulayarak, dielektrik performans optimize edilir ve stabilize edilir. Bu işlem, polipropilen filmde var olabilecek mikroskobik kusurları etkili bir şekilde ortadan kaldırabilir ve kapasitörün güvenilirliğini ve uzun süreli stabilitesini önemli ölçüde artırabilir.

Enerji oluşturma işlemi sırasında, voltajın uygulanmasının, genellikle kapasitörün yüksek elektrik alan kuvvetine yavaş yavaş uyum sağlamasına izin vermek için yavaş adım adım artırma yöntemi kullanarak dikkatle tasarlanmış bir güçlendirme prosedürünü izlemesi gerekir. İşleme ortamının sıcaklık kontrolü de çok önemlidir. Uygun sıcaklık, dielektrik malzemenin moleküler yapı ayarını teşvik edebilir, ancak çok yüksek sıcaklık malzeme özelliklerinde değişikliklere neden olabilir. Enerji veren sürenin tedavi etkisini sağlayacak kadar uzun olması gerekir, ancak üretim verimliliğini etkilemekten kaçınmak çok uzun olmamalıdır.

Bilimsel olarak tasarlanmış enerji verici bir tedavi birçok performans iyileştirmesi sağlayabilir: dielektrikteki zayıf noktaları "onarabilir" ve kontrollü koşullar altında yerel deşarjı indükleyerek bu alanlarda stabil bir yalıtım yapısı oluşturabilir; Bu işlem, dielektrikteki elektrik alan dağılımını dengeleyebilir ve yerel alan mukavemeti konsantrasyon fenomenini azaltabilir; Enerji verici tedavi, kapasitörün kapasitans değerini stabilize edebilir ve sonraki kullanım sırasında parametre kaymasını azaltabilir.

Enerji verici tedavinin etkisinin kalıcı olduğunu belirtmek gerekir, bu da kapasitörün hizmet ömrünü önemli ölçüde uzatabilir ve sert ortamlardaki güvenilirliğini artırabilir. Her ne kadar bu işlem üretim maliyetlerini ve süresini arttırsa da, yüksek kaliteli kapasitörlerin üretimi için vazgeçilmez bir anahtar adımdır.

V. Sarma işlemi ve işleme sonrası kalite kontrol yöntemleri

Endüktif metalize folyo polipropilen film kapasitörlerinin sarma ve işleme sonrası işlemlerinin beklenen sonuçları elde etmesini sağlamak için katı bir kalite kontrol sistemi kurulmalıdır. Bu sistem, kapsamlı bir kalite güvence ağı oluşturmak için çevrimiçi algılama, işlem izleme ve bitmiş ürün testi gibi birden fazla bağlantı içermelidir.

Sargı işleminde, film gerginliği ve hizalamasının gerçek zamanlı izlenmesi temel bir gereksinimdir. Gelişmiş ekipman genellikle işlem parametrelerini gerçek zamanlı olarak ayarlayabilen yüksek hassasiyetli sensörler ve geri bildirim sistemleri ile donatılmıştır. Sarma kalitesini görsel olarak değerlendirmek için sarma çekirdeğinin enine kesit yapısını düzenli olarak örneklemek ve kontrol etmek gerekir. Sıcak presleme işlemi, her ürün grubu için işleme koşullarının tutarlılığını sağlamak için sıcaklık, basınç ve zaman gibi anahtar parametrelerinin izlenmesini gerektirir.

Uç yüz elektrodu oluşum işlemi için, temas direnci testi ve görsel inceleme yaygın olarak kullanılan kalite kontrol yöntemleridir. Püskürtme kalitesi, elektrotun iletkenliğinin örneklenmesi ve ölçülmesi ve kaplamanın homojenliğini gözlemleyerek değerlendirilebilir. Güçlendirme işlemi, her bir ürün grubunun işleme parametrelerinin kaydedilmesini ve dayanıklı bir voltaj testi yoluyla işleme etkisinin doğrulanmasını gerektirir.

Nihai kalite doğrulaması, kapasitör kapasitesi, kayıp açısı, yalıtım direnci ve voltaj mukavemetine dayanan anahtar parametre testlerini içermelidir. Yüksek güvenilirlik gereksinimlerine sahip uygulamalar için, ürün performansını kapsamlı bir şekilde değerlendirmek için çevre testleri ve hızlandırılmış yaşam testleri de gereklidir. Tam bir kaliteli izlenebilirlik sistemi oluşturarak, her bir kapasitörün performans verileri, proses optimizasyonu için veri desteği sağlayarak üretim işlemi parametreleriyle ilişkilendirilebilir.

ÖNERİLEN ÜRÜNLER

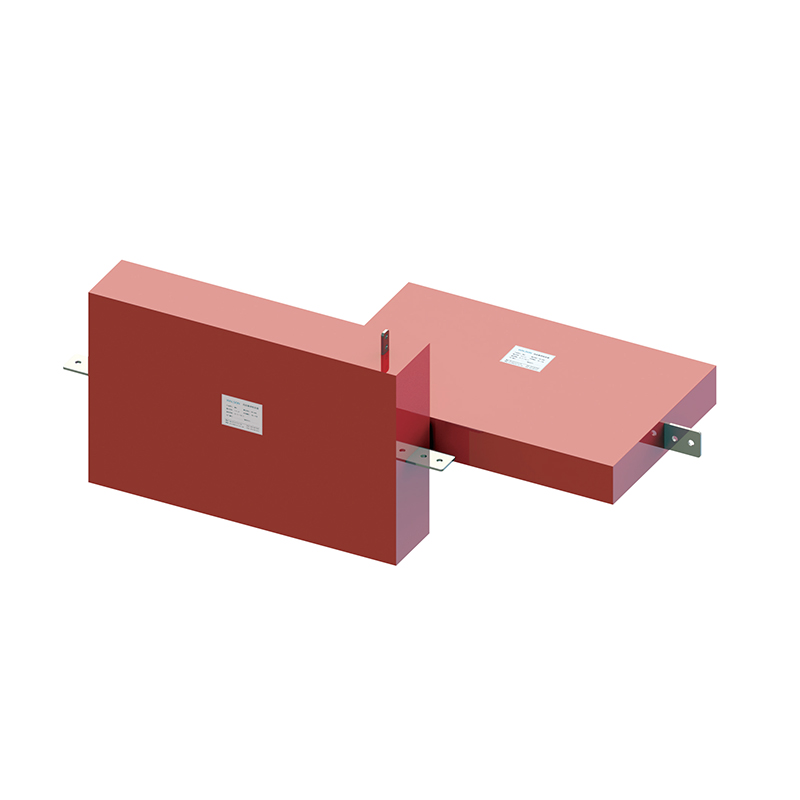

-

WPH, Yüksek Gerilim Darbe Kapasitörünü Kullanıyor

Özellikler: Yalıtımlı muhafaza, kuru tip ... Daha Fazlasını Görüntüle

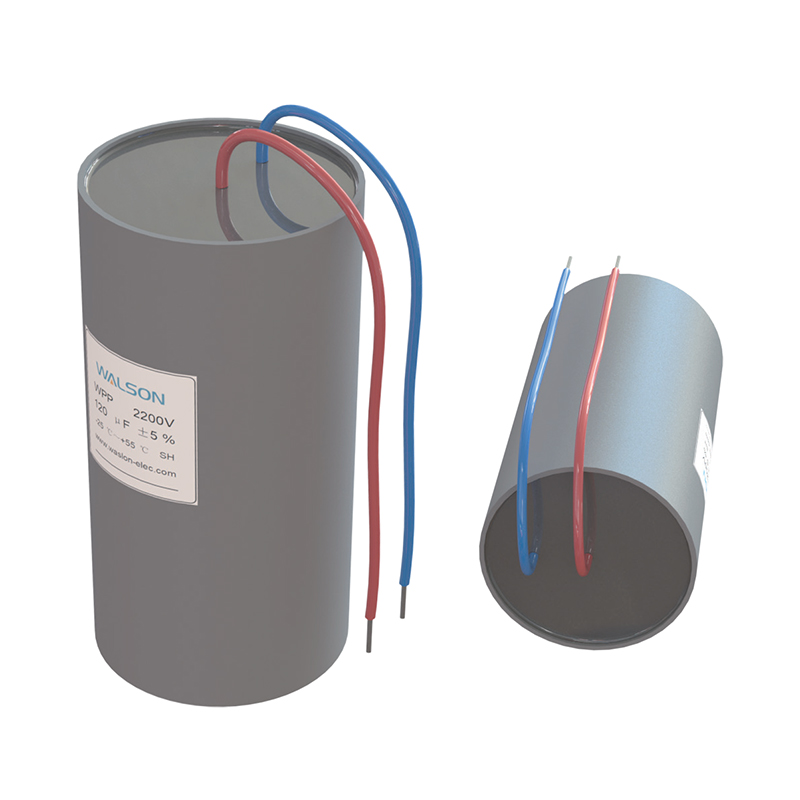

-

WPP serisi Metalize Polipropilen Film Darbe Kondansatörü

Özellikler: Silindirik plastik kasa ve epoksi ... Daha Fazlasını Görüntüle

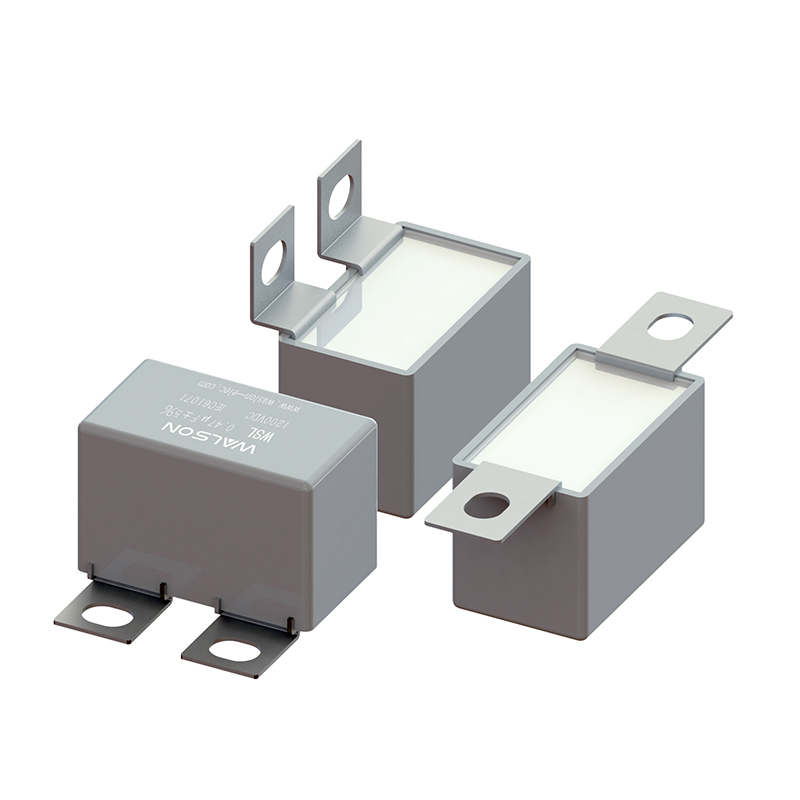

-

IGBT için WSL serisi Snubber Kapasitör (Lug Terminalleri)

Özellikler: Dielektrik olarak yüksek sıcaklığa... Daha Fazlasını Görüntüle

-

WAS serisi Mühürlü Tek/Üç Fazlı AC Filtre Kondansatörü

Özellikler: Yüksek performanslı metalize polip... Daha Fazlasını Görüntüle

- Adres : 22, Xingye Yolu, Changjing Kasabası, Jiangyin, Wuxi Şehri, Jiangsu Eyaleti

- Posta kodu : 214104

- Telefon: +86 - 138 1203 1188

- Tel: +86 - 0510 - 88719928 - 805

- Faks: +86 - 0510 - 88719928

- E-posta: [email protected] / [email protected]

- Ev

- Ürünler

- Uygulamalar

- Ev Aletleri için Kondansatörler

- Güç Kaynağı için Kondansatörler

- LED Aydınlatma için Kondansatörler

- Mobil ve DSL Cihazları için Kondansatörler

- Otomotiv ve Araçlar için Kondansatörler

- Fotovoltaik İnvertörler için Kondansatörler

- Rüzgar Enerji Santralleri için Kondansatörler

- Yenilenebilir Enerji Sistemleri için Kondansatörler

- İndüksiyonla Isıtma için Kondansatörler

- Tıbbi Ekipmanlar için Kondansatörler

- Endüstriyel Kontrol için Kondansatörler

- Güç Elektrik Kondansatörleri

- Demiryolu Taşımacılığı için Kondansatörler

- Akıllı Şebeke için Kondansatörler

- Üniversite ve Araştırma Enstitüsü için Kondansatörler (Yüksek Enerji Fiziği)

- Hakkımızda

- Haberler

- Bize Ulaşın

Telif hakkı ve kopya; Wuxi Walson Electronics Co., Ltd. Metalize Film Kapasitör Çin Üreticileri